https://blog.seneca.it/wp-content/uploads/2021/03/daq-banner.jpg

https://blog.seneca.it/wp-content/uploads/2021/03/daq-banner.jpg

I dati sono il nuovo petrolio e il perno delle strategie aziendali. Oggi, con la trasformazione digitale in corso, i tradizionali sistemi di raccolta dati si stanno fondendo con soluzioni basate sui nuovi modelli digitali di condivisione. L’uso combinato della strumentazione di acquisizione, test e misura si conferma una leva fondamentale per implementare un’efficace strategia di diagnostica, manutenzione e collaudo, oltre che di ottimizzazione generale dei processi (riduzione sprechi e prodotti non conformi, aumento dell’efficienza e della produttività ecc.).

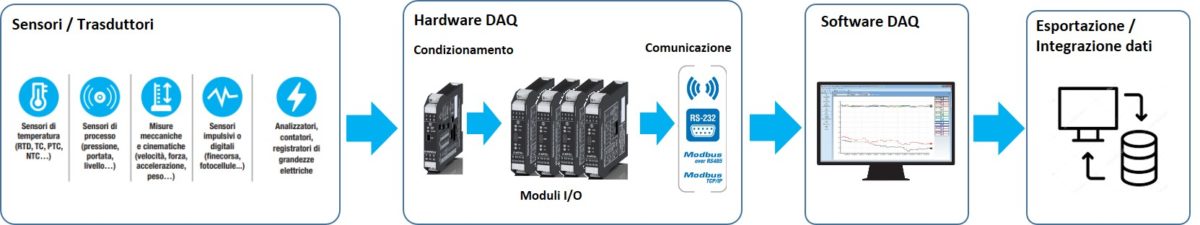

I sistemi di acquisizione dati, abbreviati spesso in DAQ o DAQ (Data AcQuisition System) permettono di monitorare il processo da controllare, verificare la conformità con procedure di validazione e controllo di produzione, migliorare il servizio al cliente (prodotti certificati), supportare i sistemi gestionali (qualità, energia, ambiente, sicurezza).

Le opzioni per acquisire i dati

I moderni sistemi DAQ (Data AcQuisition) devono coniugare i tradizionali requisiti industriali (controllo in tempo reale, distribuzione remota dei segnali, semplicità di deployment, scalabilità, disponibilità, costi ridotti di implementazione e manutenzione) con le nuove features 4.0: virtualizzazione su cloud, accesso multi dispositivo BYOD (Bring Your Own Device), gestione di grandi volumi storicizzati e real-time su base Business Intelligence, integrazione con sistemi gestionali EDI (Electronic Data Interchange) e Supply Chain, IoT e Big Data.

Dal punto di vista dell’hardware periferico vi sono diverse opzioni principali per l’acquisizione dei segnali I/O provenienti dal campo. La prima è costituita dalle schede di acquisizione per PC di tipo multifunction, PCMCIA ed esterne. Generalmente le prestazioni sono ridotte rispetto alle analoghe architetture PCI, PCI Express, ISA, PC/104, ISA a vantaggio della compattezza del modulo e delle prestazioni di misura.

Un’altra opzione è data dai moduli di acquisizione alloggiati in appositi rack. Questi sistemi permettono di elevare le prestazioni del sistema di misura, in quanto sono progettati per ottimizzare l’ambiente interno allo strumento.

Ulteriore possibilità è rappresenta dai sistemi I/O distribuiti o remoti. Questo approccio prevede che l’hardware di misura sia distribuito in diversi moduli ospitati in prossimità dei punti di misura e collegati mediante fieldbus o rete di comunicazione.

Non vanno nemmeno dimenticate l’enorme quantità e l’estrema variabilità d’uso e di componenti di tecnologie “aperte” come Arduino e Rasperri pi, sempre più utilizzate nell’acquisizione dati.

Sono poi da menzionare i sistemi di raccolta dati diffusi soprattutto nell’industria di processo quali registratori e datalogger caratterizzati da crescenti capacità di memoria, ampio range di misura, manutenzione ridotta e tecnologie di connettività integrate. Oltre i vincoli dell’hardware sono sempre più protagonisti i software DAQ di analisi e archiviazione dati basati su PC, e la strumentazione virtuale, una tecnologia di programmazione flessibile con applicazioni che interessano collaudi, test automatici, controllo qualità, diagnostica e metrologia ad alte prestazioni.

Il trattamento elettronico del segnale

Nell’ambito dell’acquisizione dati il punto di partenza è il “condizionamento di segnale” ovvero la tecnologia elettronica finalizzata a risolvere i problemi di implementazione di una interfaccia comune tra i sensori (o gli attuatori) e le unità di controllo, allorché i segnali di uscita dei sensori non sono omogenei per natura elettrica (corrente, tensione, resistenza, ecc.), per livello e per tipologia (tensione continua, alternata, pulsante, ecc.). Lo stadio di condizionamento del segnale comprende tutti i circuiti elettronici che trasformano i segnali di uscita dai trasduttori in un segnale elettrico di tipo omogeneo. Funzioni tipiche di questo stadio sono l’attenuazione di segnali elevati, la rettificazione e il livellamento di segnali in alternata, la trasformazione in tensione di segnali in corrente, l’eliminazione di disturbi elettromagnetici sovrapposti al segnale utile, l’isolamento galvanico dei dispositivi elettronici di elaborazione del segnale.

In relazione ai livelli delle grandezze elettriche di trasmissione dei segnali, esistono delle standardizzazioni per l’ambiente industriale che permettono la connessione di dispositivi eterogenei per tipologia e per costruttore. Ad esempio, i segnali analogici che percorrono lunghe distanze vengono normalmente trasmessi con il cosiddetto loop di corrente (current loop) nell’intervallo 4..20 mA. Altri livelli standard di segnale, normalmente impiegati quando le distanze di trasmissione sono ridotte (ad esempio dal bordo macchina al quadro di controllo), si trovano nel range -10..+10V per i segnali analogici e in quello 0..24 V per i segnali digitali. Il condizionamento dei segnali analogici comprende operazioni di filtraggio antialiasing (passivo o attivo), amplificazione, attenuazione, adattamento di impedenza, isolamento galvanico, normalizzazioni di misura (in corrente, tensione, resistenza, frequenza), eccitazione con misure da termoresistenze, termocoppie, termistori, estensimetri, ecc. I dispositivi di condizionamento (convertitori) del segnale possono essere localizzati nei quadri elettrici, a bordo di sensori, attuatori o controllori, integrati nelle schede di conversione A/D e nei sistemi multiplexing.

La soluzione software

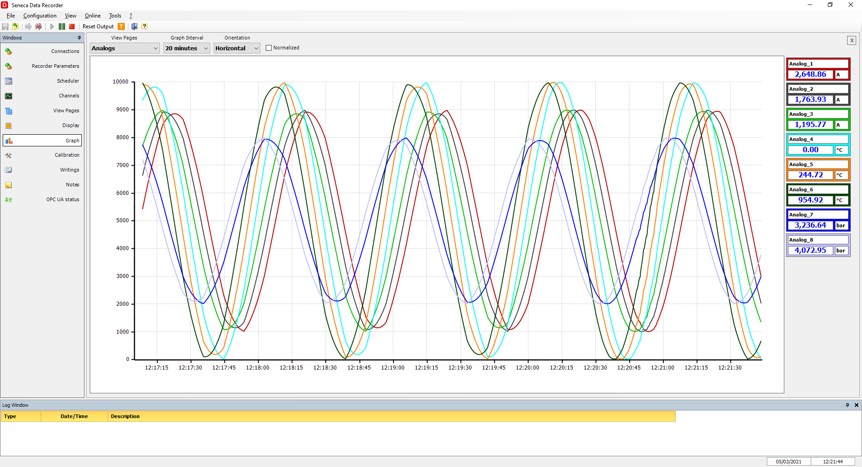

Gli applicativi software di acquisizione hanno in gran parte soppiantato datalogger e registratori locali. Vengono in genere forniti con un hardware DAQ specifici e con un serie di funzioni che permettono la visualizzazione real-time, l’archiviazione dati in formati standard, l’analisi dei trend e l’integrazione con sistemi di terze parti.

La soluzione SENECA, Data Recorder 2.0, è un registratore software aperto, scalabile ed economico su base PC Windows, ideale per professionisti, manutentori, studenti, ricercatori, progettisti e responsabili tecnici di reparto attivi nelle sessioni di test, misura e simulazione, nei banchi di collaudo, nei laboratori di elettronica e per la didattica, nelle sale prove, nella camere climatiche, nelle sale motori, nei forni industriali, nelle misure ambientali, energetiche e nelle verifiche di impianto.

L’acquisizione fisica dei dati avviene tramite moduli I/O distribuiti della Serie Z-PC di SENECA (con o senza CPU), e in generale da qualsiasi dispositivo standard ModBUS RTU slave. La comunicazione tra hardware e PC può essere di tipo seriale (RS232/RS485/ModBUS RTU) o Ethernet / ModBUS TCP, su mezzo fisico cablato o wireless. La rappresentazione grafica normalizzata si può impostare a pennini o a display (digit). La visualizzazione real-time offre possibilità di selezione multipla: gruppi di canali, intervallo di rappresentazione, verso di scorrimento a video. È garantita inoltre la consultazione dell’archivio storico (dati e allarmi) con apposito tool di visualizzazione (Trend Viewer).

L’esportazione e lo scambio dei dati acquisti oltre che in formato .csv (gestible con Microsoft Excel) può avvenire con le tecnologie standard SQLite e OPC Server adatte all’integrazione con Scada, sistemi gestionali, dispositivi di automazione, database e piattaforme Cloud. Data Recorder assicura anche funzioni avanzate di gestione allarmi (con attuazione di uscite digitali), gestione report (con eventi di trigger) ed elaborazioni matematiche con funzioni algebriche, lineari, trigonometriche, booleane (canali digitali), calcolo medie, compensazioni e devianze sulle misure.

Data Recorder 2.0 è scaricabile gratuitamente, previa registrazione, con licenza completa e illimitata fino a 2 canali. Per maggiori informazioni e pricing licenze estese, visitare www.seneca.it/data-recorder . Per approfondire l’argomento con un nostro esperto vi rimandiamo ai Webinar e alla SENECA Digital Academy www.seneca.it/academy