https://blog.seneca.it/wp-content/uploads/2026/02/robotic-arms-modern-factory-setting_23-2151977854.avif

https://blog.seneca.it/wp-content/uploads/2026/02/robotic-arms-modern-factory-setting_23-2151977854.avif

Nel mondo industriale si parla da anni di Industria 4.0, ma il vero punto di svolta non è il cloud né l’AI: è il modo con cui la macchina produce e distribuisce i dati. Dalla convergenza IT-OT ai quadri intelligenti (Smart Junction Box), l’automazione sta passando da sistemi chiusi a piattaforme replicabili.

***

Quando l’isolamento diventa il problema: perché la connettività non basta

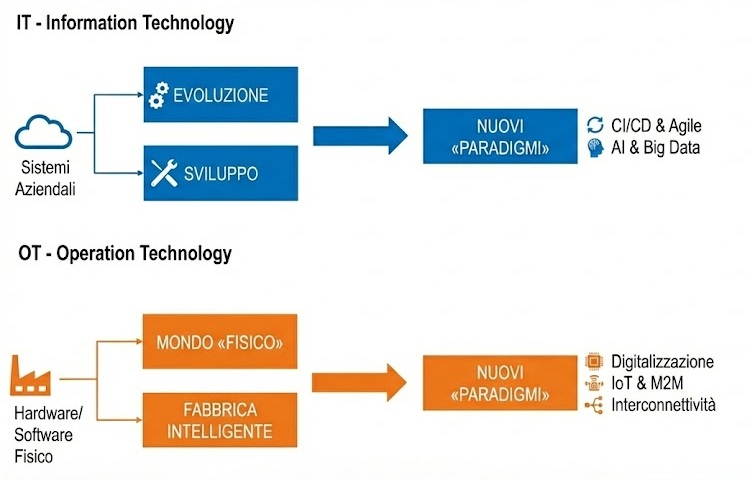

Per decenni, le macchine industriali hanno vissuto in splendido isolamento. Un PLC, una rete di I/O, un bus di campo, un pannello operatore: tutto funzionava perfettamente, tutto rimaneva locale. L’IT gestiva i sistemi gestionali, l’OT controllava i processi produttivi. Due universi paralleli, con linguaggi, priorità e tempistiche incompatibili.

Poi è arrivata la digitalizzazione. E non si è limitata a connettere le macchine alla rete: ha messo in luce un problema strutturale che l’industria manifatturiera si porta dietro da sempre.

Quando si parla di Industria 4.0, il primo riflesso è pensare a protocolli di comunicazione, gateway, piattaforme cloud. In realtà, il vero nodo della questione è un altro: ogni macchina nasce come progetto unico. Protocolli diversi, logiche diverse, strutture dati diverse, interfacce diverse. Funziona perfettamente in officina, funziona dal cliente, ma non scala.

Chi costruisce impianti conosce bene il risultato: ogni nuova installazione ricomincia da capo. La digitalizzazione, invece di diventare un moltiplicatore di efficienza, si trasforma in un costo ricorrente. Non è un problema tecnico: è un problema economico.

La fabbrica moderna produce una quantità enorme di dati, ma la macchina non è progettata per produrre informazioni. C’è una differenza fondamentale: il segnale elettrico di un sensore non è ancora un’informazione utilizzabile. Perché lo diventi, serve un’architettura.

IT e OT, due mondi a confronto

Dal segnale al linguaggio comune: la Smart Junction Box come punto di modellazione

Il dato industriale segue sempre lo stesso percorso: dal sensore al controllo, dal controllo alla rete, dalla rete al software, dal software alla decisione. Finora, ogni passaggio ha parlato un linguaggio diverso. La vera digitalizzazione nasce quando questo percorso diventa continuo — non un collegamento, ma una catena.

Spostare il focus dal “controllare la macchina” allo “strutturare le informazioni della macchina” è il vero punto di svolta. Non si tratta più di aggiungere connettività a sistemi esistenti, ma di ripensare la macchina come infrastruttura informativa.

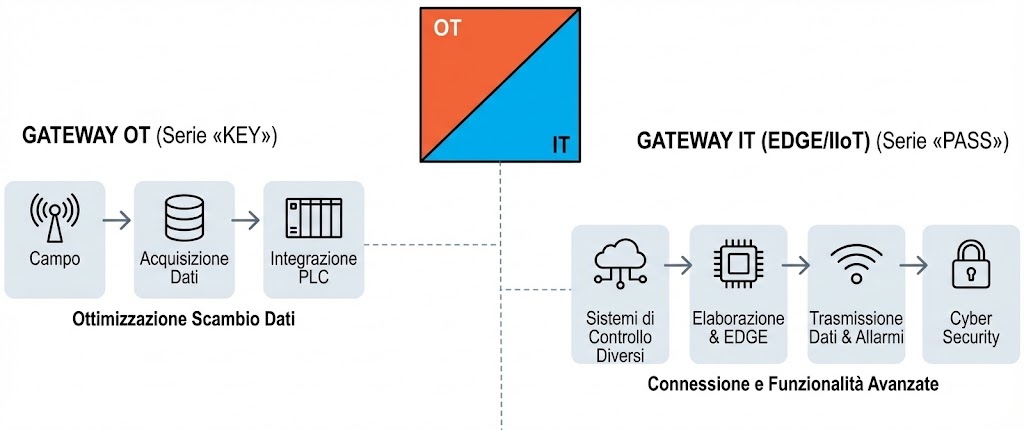

Qui entra in gioco un concetto che ha subito un’evoluzione profonda: il gateway. Storicamente pensato come adattatore di protocolli, oggi diventa qualcosa di diverso: il punto di modellazione del dato.

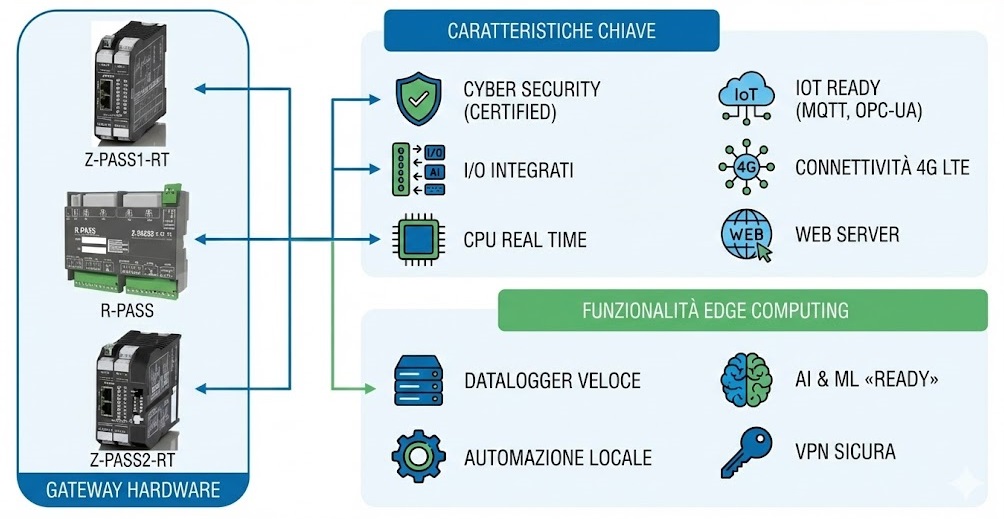

La Smart Junction Box non è un accessorio di rete. È il luogo fisico e logico dove la macchina smette di essere solo hardware e diventa sistema informativo. Raccoglie i segnali, li normalizza, li contestualizza e li distribuisce a tutti i livelli: controllo, supervisione, analytics, servizi remoti.

In altre parole, non collega sistemi — definisce un linguaggio comune.

Questo cambia radicalmente l’approccio progettuale. La macchina non viene più realizzata con un’integrazione punto-punto verso il sistema del cliente, ma progettata con un’architettura dati standardizzata, replicabile e aperta a servizi futuri.

Architettura DAQ Seneca – Smart Junction Box

Edge computing e standardizzazione: dalla macchina-progetto alla macchina-piattaforma

Per anni, l’integrazione è passata attraverso un computer centrale: SCADA, IPC, server locale. Ma ogni macchina con un PC diventa un punto di fragilità: aggiornamenti, manutenzione, gestione delle versioni software, sicurezza informatica.

Portare l’intelligenza in prossimità del processo con l’edge computing cambia completamente il modello: l’elaborazione avviene dove nasce il dato.

Non è solo un vantaggio tecnico, è un cambio di architettura. La fabbrica non dipende più da un unico punto dove confluiscono i dati. Ogni macchina diventa autonoma, ma al tempo stesso parte di un sistema coerente.

Quando i dati sono standardizzati, succede qualcosa di nuovo: la macchina smette di essere un progetto isolato e diventa una piattaforma. Stessa architettura in tutti i clienti. Stessi servizi attivabili. Stessa manutenzione remota. Stessa evoluzione nel tempo.

Non è più una consegna. È un ciclo di vita.

Questo ha conseguenze concrete: riduzione dei costi di integrazione, possibilità di offrire servizi ricorrenti, capacità di evolvere la macchina anche dopo anni dall’installazione. Il costruttore passa da fornitore di impianti a erogatore di servizi.

Ecosistema SJB Serie «PASS»: Hardware, Connettività e Intelligenza al servizio dell’Industrial IoT e dell’Edge Computing.”

Il terzo livello: dall’automazione tradizionale alla gestione della continuità

L’automazione tradizionale si fermava al collaudo. La nuova automazione inizia dopo l’avviamento. Perché il valore non è solo produrre pezzi, ma mantenere prestazioni costanti, analizzare eventi anomali, prevenire guasti, aggiornare funzionalità.

Per farlo serve una base: un’infrastruttura dati stabile e permanente. La Smart Junction Box svolge esattamente questo ruolo: trasforma la macchina da dispositivo controllato a nodo operativo della fabbrica digitale.

Per anni si è parlato di convergenza IT-OT come di un’integrazione tra reparti aziendali. In realtà, sta nascendo un terzo livello: l’infrastruttura informativa della macchina.

Non sostituisce il PLC, non sostituisce il software gestionale. Li rende coerenti nel tempo. Crea il ponte necessario perché il controllo in tempo reale e la gestione d’impresa possano finalmente dialogare senza mediazioni forzate.

Quando ogni macchina parla lo stesso linguaggio, succede qualcosa di inatteso: la fabbrica non è più un insieme di impianti isolati, ma una rete di nodi operativi. Non si tratta più di monitorare, si tratta di fare dialogare sistemi coerenti.

Ed è qui che l’automazione cambia natura: da controllo del processo a gestione della continuità.

Molti progetti digitali falliscono perché partono solo dal software o solo dal hardware e non considera entrambe le parti.

La trasformazione invece parte dalla struttura dei dati. Prima si definisce come la macchina comunica, poi si decide cosa farci. L’ordine è fondamentale: senza architettura, ogni servizio resta un esperimento.

Industria 4.0 non è stata l’introduzione del cloud, né l’arrivo dell’intelligenza artificiale. È stata la scoperta che la macchina deve essere progettata anche per esistere nel tempo digitale.

La vera innovazione non è collegare una macchina, ma costruirla perché resti collegabile. Quando questo accade, la macchina non è più un’isola. Diventa parte dell’infrastruttura informativa della fabbrica.